Plastik Enjeksiyon Kalıp Tasarımı: Süreçler ve SOLIDWORKS ile Uygulamaları

Plastik Enjeksiyon Kalıp Tasarımı

Plastik enjeksiyon kalıp tasarımı, termoplastik veya termoset malzemelerin belirli bir şekle getirilmesi amacıyla yapılan bir üretim sürecinin genel kullanım alanıdır. Bu süreçte, erimiş plastik malzeme bir kalıp içerisine enjekte edilmekte ve soğutularak katılaşması sağlanmaktadır, böylece istenen parça kalıp boşluğu üzerinden elde edilir. Plastik malzemelerin geniş çapta kullanımına olanak tanıyan bu üretim yöntemi, otomotivden elektronik ürünlere kadar birçok sektörde çeşitli avantajlarından dolayı tercih edilmektedir. Plastik enjeksiyon kalıbı tasarımı ve performansı hem üretim süreçlerinin verimliliğini artırmak hem de yüksek kaliteli parçalar üretmek için kritik bir rol oynamaktadır. Bu blog yazımızda, plastik enjeksiyon kalıbı tasarım süreçlerini ve bu süreçlerin nasıl yönetileceğini inceleyeceğiz.

Öncelikle plastik enjeksiyon kalıbındaki unsurları inceleyelim.

1. Kalıp Yapısı

Plastik enjeksiyon kalıpları genellikle iki ana parçadan oluşmaktadır:

- Sabit Kalıp (Üst Kalıp ya da Sabit Plaka): Enjeksiyon makinesine bağlı olan sabit parçadır.

- Hareketli Kalıp (Alt Kalıp ya da Hareketli Plaka): Üretim sırasında açılıp kapanarak kalıbın içindeki parçayı serbest bırakan hareketli kısımdır.

2. Kalıp Elemanları

Kalıp tasarımında yer alan ana elemanlar şunlardır:

- Koşucu (Runner): Erimiş plastiği kalıbın içine taşıyan yollardır.

- Yolluk (Sprue): Koşucuyu besleyen ana giriş kanalıdır.

- Soğutma Kanalları: Enjeksiyon sürecinde kalıbın homojen bir şekilde soğumasını sağlayan kanallardır.

- Çekirdek ve Kavite (Core ve Cavity): Parçanın iç ve dış yüzeylerini oluşturan kalıp bölümleridir.

- Ejeksiyon Pimi (Ejector Pin): Üretilen parçanın kalıptan çıkarılmasını sağlayan pimlerdir.

Plastik Enjeksiyon Kalıp Tasarımının Temel Aşamaları

Plastik enjeksiyon kalıp tasarımı, erimiş plastik malzemenin kalıba enjekte edilip istenen forma sokulması sürecini içermekteydi. Kalıp kısmı, genellikle iki ana parçadan oluşur: sabit ve hareketli bölümler. Bu kalıp, erimiş plastiği şekillendirdikten sonra katılaşan malzemenin çıkarılmasını sağlar. Tasarım sürecindeki her aşama, parçanın kalitesini, üretim maliyetini ve verimliliğini doğrudan etkilemektedir.

Kalıp tasarımı, aşağıdaki adımlardan oluşmaktadır:

1. Parça Tasarımı: Kalıp tasarımının temelini oluşturur. Üretilecek plastik parçanın geometrisi, duvar kalınlığı, yüzey detayları ve çıkış açıları bu aşamada belirlenir. Duvar kalınlığı, plastiğin homojen bir şekilde soğuyabilmesi ve parçanın dayanıklılığı açısından önemlidir.

2. Kalıp Elemanları ve Malzemeleri: Kalıp, sabit ve hareketli olmak üzere iki ana bölümden oluşur. Bunun yanı sıra koşucu (runner), yolluk (sprue), soğutma kanalları, ejektör pimleri gibi detaylar da kalıbın performansını etkiler. Kalıplar genellikle çelik ya da alüminyumdan yapılır. Çelik kalıplar dayanıklı ve uzun ömürlüdür, ancak daha pahalıdır. Alüminyum kalıplar ise hafif ve daha ekonomiktir, ancak yüksek üretim adetleri için uygun olmayabilir.

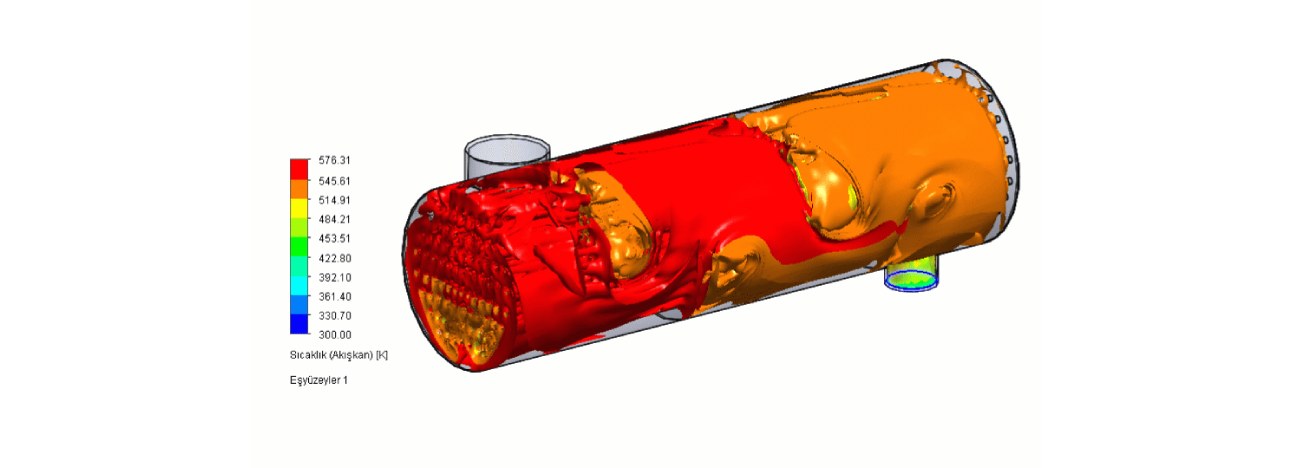

3. Kalıp Analizi: Kalıp tasarımı sırasında bilgisayar destekli mühendislik (CAE) araçlarıyla yapılan analizler, plastik malzemenin kalıba nasıl akacağını, soğuma süresini ve çekme etkilerini belirler. Bu analizler, üretim sürecinde meydana gelebilecek hataları önceden tespit etmek için önemlidir.

4. Soğutma ve Ejeksiyon Sistemleri: Kalıbın homojen bir şekilde soğuması, üretim hızını ve parçanın kalitesini doğrudan etkiler. Soğutma kanallarının doğru şekilde tasarlanması gerekir. Ayrıca, ejeksiyon sistemi de parçanın kalıptan hasarsız bir şekilde çıkarılmasını sağlamalıdır.

SOLIDWORKS Kullanmanın Tasarım Aşamalarındaki Avantajları

SolidWorks, plastik enjeksiyon kalıp tasarımı için mükemmel bir araç sunar. Programın kapsamlı CAD özellikleri, hem parça hem de kalıp tasarım sürecini büyük ölçüde kolaylaştırır. SolidWorks’ün sunduğu araçlar sayesinde tasarım süreci hızlanır, analizler yapılır ve olası hatalar erken aşamalarda önlenebilir.

1. Parça Tasarımı

SolidWorks, parça tasarımında güçlü 3D modelleme araçları sunar. Öncelikle parçanın geometrisi oluşturulur, ardından duvar kalınlığı ve çıkış açısı gibi önemli detaylar eklenir. Draft Analysis aracı, parçanın kalıptan rahatça çıkabilmesi için yeterli çıkış açısının olup olmadığını kontrol eder. Ayrıca, plastik enjeksiyon kalıbı tasarımında kritik olan duvar kalınlıklarını Wall Thickness Analysis aracı ile kontrol edebilirsiniz.

2. Kalıp Ayırma Yüzeyi ve Boşluk (Cavity) Oluşturma

SolidWorks, kalıbın ayrılma yüzeyini (parting line) ve kalıp boşluklarını otomatik olarak belirleyen araçlara sahiptir. Cavity Tool sayesinde, parçanın negatif formunu kalıp boşluğuna dönüştürerek işlem hızlandırılır. Ayrıca, Core and Cavity Tooling ile kalıbın sabit ve hareketli kısımları ayrılır ve kalıp boşluğu doğru şekilde oluşturulur.

3. Koşucu ve Yolluk Sistemleri

Erimiş plastiğin kalıp boşluğuna akışını sağlayan koşucu ve yolluk sistemleri SolidWorks’te kolayca tasarlanabilir. Runner Design ve Sprue Design araçlarıyla bu sistemleri optimize edebilir, plastik malzemenin en verimli şekilde yönlendirilmesini sağlayabilirsiniz.

4. Soğutma Kanalları ve Ejeksiyon Sistemleri

Kalıp soğutma tasarımı, üretim verimliliği açısından kritik öneme sahiptir. SolidWorks, soğutma kanalları için hızlı ve doğru tasarım araçları sunar. Cooling Line Design aracı, kalıbın tüm yüzeylerinde homojen soğuma sağlamak için kullanılır. Ayrıca, ejeksiyon sistemi tasarımı için de Ejector Pin Placement aracı kullanılarak pimlerin doğru yerleştirilmesi sağlanır.

5. CAE Analizleri ve Simülasyonlar

Tasarım yinelemelerini ürün geliştirmenin ilk aşamalarında (değişimin maliyeti en düşük ve üretilebilirlik üzerindeki etkinin en yüksek olduğu) analizler yaparak, parça kalitesini artırıp ve üretim hurda oranlarını en aza indirilebilir. Herhangi bir kalıp takımı kesilmeden önce olası üretim hatalarını tahmin etmeye ve önlemeye yardımcı olarak, zaman alıcı ve maliyetli kalıp yeniden işleme ihtiyacını neredeyse ortadan kaldırarak, proje teslim sürecini, sevkiyat tarihlerinin zamanında ve bütçe dahilinde karşılanmasını sağlanabilmektedir.

Plastik Enjeksiyon Analizleri ile Çözümlenebilecek Başlıklar

Kalıp Akış ve Dolum Analizi

Kalıp Soğutma Analizi

Yolluk Analizi

Basınç ve Sıcaklık Analizi

Çarpılma Analizi

Yüzey Çöküntü, Soğuk Birleşme, Gaz Sıkışma Analizleri

Daha detaylı bilgi almak için Plastik Enjeksiyon Kalıp (Moldflow) Analizleri sayfamızı inceleyebilirsiniz:

https://datasimul.com/hizmet/plastik-enjeksiyon-kalip-moldflow-analizleri/

SOLIDWORKS ile Kalıp Maliyetlerini Azaltma:

https://www.youtube.com/watch?v=ucW1s4RPf4A