Mukavemet Özellikleri için Yapılan Malzeme Deneyleri

Mukavemet Özellikleri için Yapılan Malzeme Analizleri

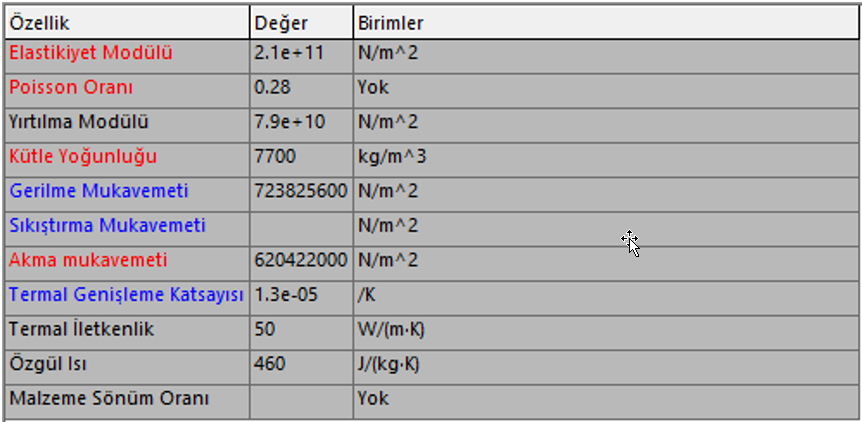

SOLIDWORKS Simulation ile mukavemet özellikleri için malzeme deneyi yapmadan önce herhangi sonlu elemanlar yöntemi ile analiz gerçekleştirilen bir programda malzeme özelliklerini tanımlayacak parametrelere ihtiyaç duymaktayız. Yapacağımız analiz türüne göre istenen malzeme özellikleri farklılık göstermektedir. SOLIDWORKS Simulation malzeme kütüphanesinde bu özellikleri barındıran yüzlerce malzeme bulunmaktadır. Kütüphanede olan bir malzeme üzerinden analiz gerçekleştirmek istediğimizde o etüde özel gerekli olan özellikleri tespit edebilmekteyiz.

Örneğin bir statik analiz gerçekleştirmek için tanımlayacağımız malzemede kırmızı renk ile özelleştirilmiş özelliklere ihtiyaç duymaktayız. Analiz sınır şartlarına göre de mavi renkli özellikler gerekli olabilmektedir.

Bu bloğumuzda analizlerde kullanacağımız malzemelerin mukavemet özelliklerini belirlemek için yapılan deneyleri inceleyeceğiz. Böylelikle kütüphanede olmayan malzemeler üzerinden veya olan bir malzemenin eksik özelliğini belirlemek için yapılması gereken testleri belirleyebileceğiz.

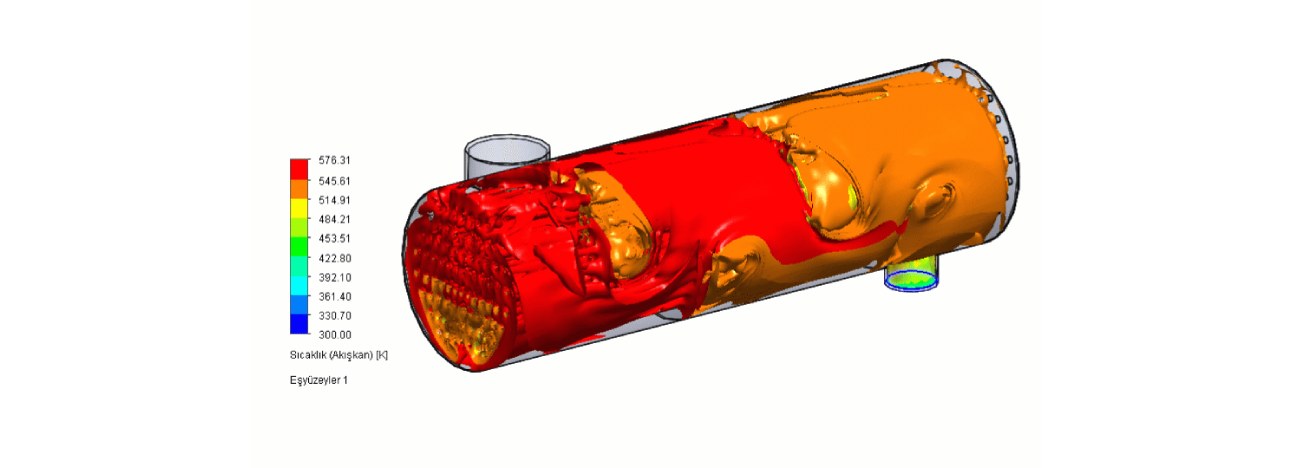

Çekme Deneyi

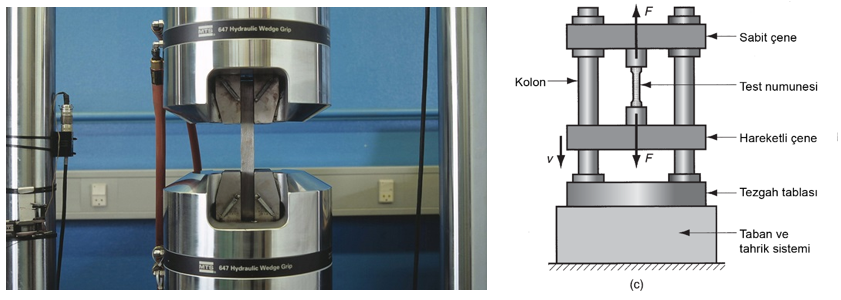

Çekme deneyi malzemelerin statik yük altındaki plastik ve elastik davranışlarını belirlemek için gerçekleştirilmektedir. Çekme deneyi için standartlara uygun daire veya dikdörtgen kesitli deney numunesi hazırlanarak çekme cihazına bağlanır. Deney numunesinin bağlandığı çeneler ve bunlara hareket veya kuvvet veren, verdiği etkiyi ölçümleyen ünitelerden oluşmaktadır. Test numunesine uygulanan kuvvet devamlı artırılarak akma mukavemetinin aşılması ile kalıcı uzama davranışı da incelenir. Kalıcı uzamanın olduğu şekil değişimine plastik şekil değişimi denir ve uygulanan kuvvetin etkisi kalktıktan sonra parça ilk haline dönmeden kalıcı deformasyona uğramış olur.

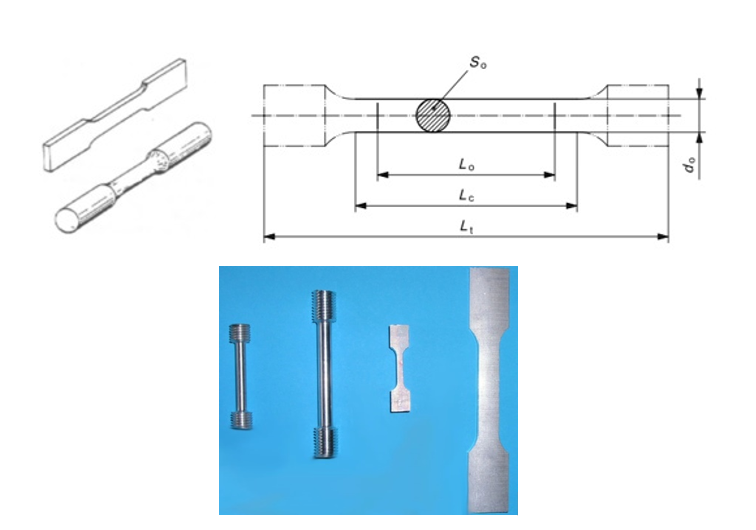

Test Numunesi

Çekme deneyi yapılarak özellikleri belirlenecek malzemeninin test numunesinin malzemenin temsil etttiği tüm özellikleri taşımaladır. Numune hazırlanırken bu malzeme özelliklerinde değişim olmamasına dikkat edilmelidir. Numune alma işlemi sırasında aşırı sıcaklığa maruz kalmamalı ve testi etkileyecek deformasyon kaynaklı değişimlerin önüne geçilmelidir.

Numuneler için şekil, boyut ve işleme toleransları TS EN ISO 6892-1 standardı ile belirlenmiştir.

Numenin hazırlanması sonrasında test cihazına bağlanarak sabit sıcaklıkta, devamlı artan tek yönlü kuvvet uygulanarak parça kopana kadar devam ettirilir. Test sonucunda Çekme Eğrisi olarak adlandırılan malzemenin çeşitli mukavemet değerleri tespit edilmektedir.

Çekme deneyi sonucunda ortaya çıkan mekanik özellikler;

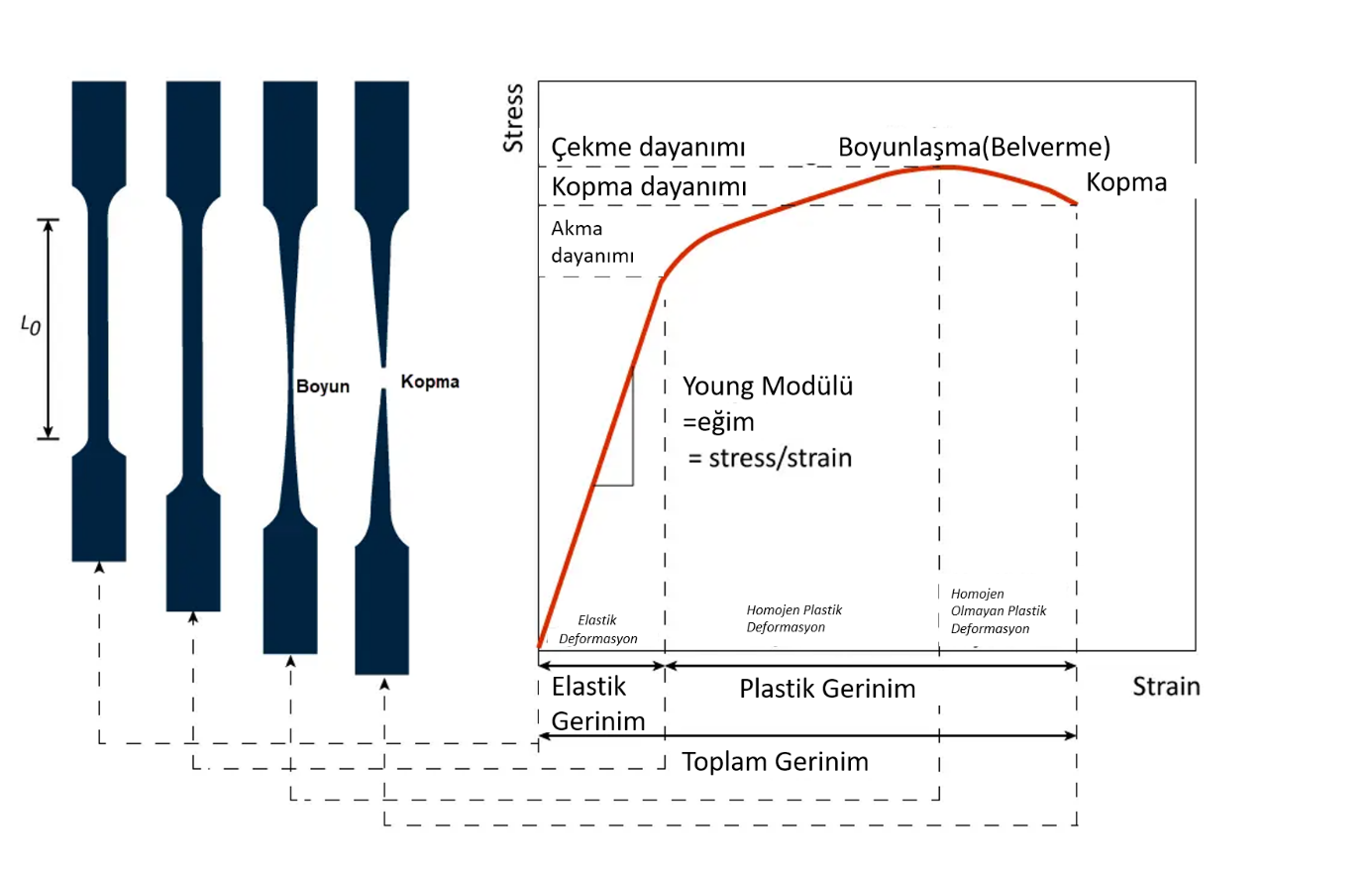

- Akma Mukavemeti: Akma dayanımı malzemenin elastik şekil değişimden plastik şekil değişimine geçişindeki sınır gerilimi olarak ifade edilebilir.

- Elastisite Modülü: Malzemenin şekil değişimine karşı direncini temsil etmektedir. Birim uzama başına oluşan gerilme miktarını gösterir. Elastik bölgedeki lineer eğrinin eğimi bizlere Elastisite Modülünü vermektedir.

- Poisson Oranı: Malzemeye kuvvet uygulanması sonucunda, malzemenin yanal şekil değişiminin, boyuna şekil değişimine oranıdır.

- Rezilyans Modülü: Çekme eğrisinde elastik bölge altında kalan alandır. Elastik davranış sırasında depoladığı enerjiyi ifade etmektedir.

- Çekme Dayanımı: Malzemenin kopuncaya yada kırılıncaya kadar dayanabildiği en yüksek gerilme değeridir.

- Kopma Uzaması: Malzemenin kopmaya gelene kadarki uzama miktarıdır. Süneklik gevreklik hakkında bilgi vermesinin yanı sıra kalitesi hakkında da bilge vermektedir.

% Kopma Uzaması=((Son Uzunluk – İlk Uzunluk)/İlk Uzunluk)x100%

- Kopma Büzülmesi: Kopma anındaki parçanın kesitsel büzülmesinin değeridir.

% Kopma Büzülmesi=((İlk Kesit – Son Kesit)/İlk Kesit)x100%

Bu mekanik özellikler ile elde edilebilen diğer özellikler ile ilgili ve çekme eğrisinin detaylı açıklamaları için Mühendislik Çekme Eğrisi ve Gerçek Çekme Eğrisi adlı bloğumuzu inceleyebilirsiniz.

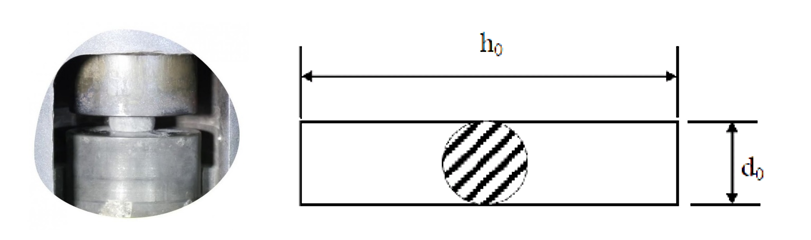

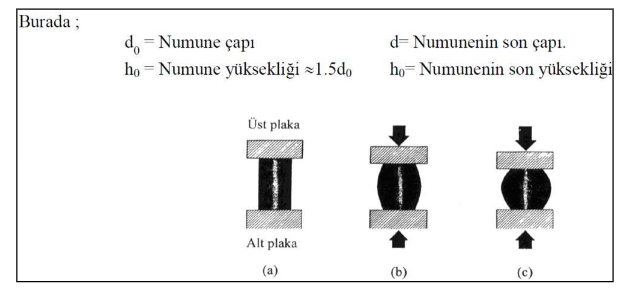

Basma Deneyi

Basma Deneyi çekme deneyinin tersi olarak kabul edilebilir. Aynı test cihazında basma kuvveti uygulayarak gerçekleştirilir. Basma kuvvetinin etkin olduğu sistemlerde kullanılan gevrek malzemelerin, mukavemet özellikleri basma deneyi ile belirlenir. Basma deneyi sonucunda homojen bir gerilim dağılımının olması önemlidir. Bundan dolayı deney numuneleri genellikle yuvarlak kesitli olarak tercih edilir. Duruma göre dikdörtgen veya kare kesite sahip numuneler de kullanılmaktadır. Basma deneyi sırasında parçanın kesiti devamlı olarak artmaktadır, çekme deneyinde görülen “Boyun” oluşumu sorunu yoktur. Basma deneyi özellikle gevrek ve yarı gevrek malzemelerin sünekliğini ölçmede kullanılmaktadır, zira bu malzemelerin sünekliği deney sisteminin davranışından kaynaklı çekme deneyi ile hassas olarak ölçülememektedir. Gevrek malzemelerin çekme deneyinde uzama ve kesit daralması değerleri sıfıra yakındır. İhtiyaç duyulan parametreleri ölçemeden parçada kopma meydana gelmektedir.

Basma deneyi standartlara göre hazırlanan deney numunesinin sabit sıcaklıkta ve tek eksende, belirli bir hızla, malzeme dağılıncaya kadar (yük taşıyamaz duruma gelene kadar) basılması suretiyle gerçekleştirilir. Basma deneyini çok küçük numunelerle bile gerçekleştirilebilir. Bu da maliyetinin fazla malzemelerle çalışıldığında veya malzeme miktarının kısıtlı olduğu durumlarda oldukça faydalıdır. Basma deneyi içinde numunelerde, numune yüksekliği (h0) ile çapı (d0) arasındaki h0/d0 oranı deney için oldukça önemlidir. Numunenin h0/d0 oranının çok büyük olması, deney sırasında numunede burkulmalara ve homojen olmayan gerilim dağılımına yol açmaktadır. Bu oranın değeri sıfıra yaklaştıkça numune ile basma plakaları arasında oluşan sürtünme test sonuçlarını oldukça fazla etkilemektedir. Bu sebeple numunenin h0/d0 oranının 1.5≤ h0/d0 ≤10 aralığında olması önerilir.

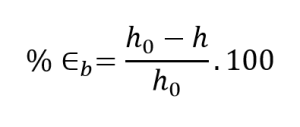

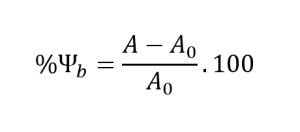

Basma testi sonucunda bir kuvvet-kısalma eğrisi alınır. Kuvvet ardından gerilmeye dönüştürülerek gerilme-uzama eğrisi oluşturulur. Bu eğri çekme testindeki gerilme-uzama eğrisine çok benzerdir. Yalnızca eksenler kısalmayı gösterecek yöndedir. Basma testlerinde farklı olarak yüzdesel ezilme ve şişme değerleri de hesaplanmaktadır.

Ezilme: Malzemenin gelen basma kuvvetiyle test sırasında oluşan kısalması ezilmeyle ifade edilir.

Şişme: Malzemenin gelen basma kuvvetiyle enine kesitindeki büyümesidir. Özellikle sünek malzemelerde şişme oranı fazladır.

Genel anlamda malzememiz üzerinde ilk etapta yapmamız gereken testler ve elde etmek istediğimiz verilerimiz çekme deneyi ve basma deneyi ile elde edilmektedir. Diğer testlerimiz artık özel durumlar için yapacağımız analizlerde kullanacağımız verileri tespit etmeye yarayacaktır.

Darbe Deneyi

Çentik darbe deneyi, malzemelerin bünyesinde olası bir gerilim birikiminin darbe esnasında çentik tabanında yapay olarak uygulanıp, malzemenin dinamik zorlamalara karşı göstereceği direnci belirlemek amacıyla yapılan mekanik bir test yöntemidir. Malzemelerin dinamik yüklere karşı kırılma enerji değerini, ani darbe etkisi nedeniyle sönümlenen enerji miktarını, malzemenin süneklik-gevreklik özelliklerini ve sıcaklık değişimine bağlı sünek-gevrek davranışlarını belirlemek amacıyla çentik darbe deneyleri yapılır. Sünek malzemelerin kırılma enerjileri daha yüksekken gevrek malzemelerin daha düşüktür.

Yorulma Deneyi

Yorulma, dinamik veya değişken gerilmelere maruz köprü, uçak ve makina parçaları gibi yapılarda zamana bağlı olarak oluşan bir hasar şeklidir. Bu koşullar altında, malzemenin statik yüklemedeki çekme veya akma dayanımının oldukça altındaki gerilme seviyelerinde bile zaman ile yorulma hasarının meydan gelmesine yol açabilir. Yorulma teriminin kullanılmasının nedeni, bu tür bir hasarın genellikle uzun bir sürede uygulanan yükün çevrimsel bir etki ile malzemede hasara yol açmasından dolayıdır.

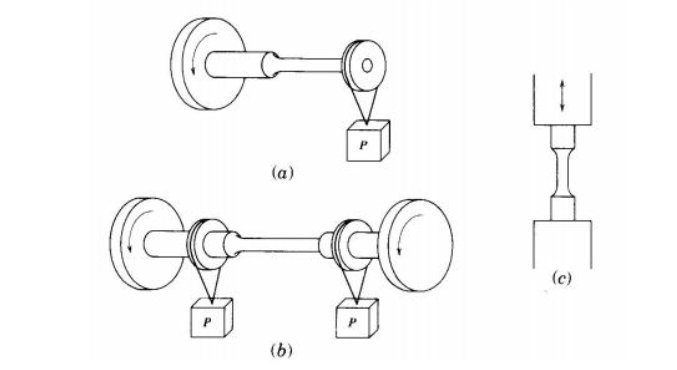

Deneyde kullanılan gerilmenin yüklenme şekli, yorulma deneyine de adını vermektedir. Gerilme türüne göre başlıca yorulma deneyleri;

- Eksenel Gerilmeli Yorulma Deneyi: En basit sistem olan bu tip deneyde numuneye uzunluğu boyunca değişkenlik gösteren çekme ve basma gerilmeleri uygulanır. Uygulanan gerilme numune eni boyunca da üniform olarak dağılır.

- Eğme Gerilmeli Yorulma Deneyi: Bu deney türü kendi arasında ikiye ayrılmaktadır.

- a) Düzlemsel Eğme Gerilmeli Yorulma Deneyi

- b) Dönen Eğme Gerilmeli Yorulma Deneyi

Düzlemsel Eğme Gerilmeli türünde, numune nötr bir eksene (veya düzleme) göre tekrarlanan eğme gerilmelerine maruz kalmaktadır. Dönen Eğme Gerilmeli türünde, numune devamlı dönen bir tarafsız eksene göre tekrarlı eğme gerilmeleri ile zorlanmaktadır.

- Burma Gerilmeli Yorulma: Bu deney türünde numune sabit bir eksene göre tekrarlanan burma gerilmesi ile zorlanmaktadır.

- Bileşik Gerilmeli Yorulma Deneyi: Yukarıda sayılan farklı türdeki gerilmelerin birden fazlasının aynı anda bulunabileceği durumlarda bileşik gerilmeler söz konusudur.

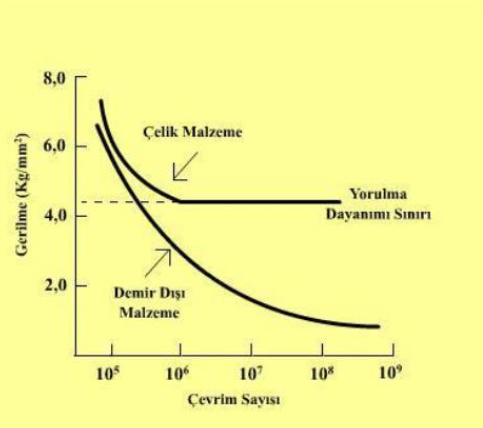

Yorulma deneyleriyle analizlerde bu davranışı tanımlamak için de kullandığımız farklı sabit gerilmeler altında malzemenin kaç çevrim sonunda çatlayacağını veya kırılacağını gösteren S-N eğrileri oluşturulmaktadır.

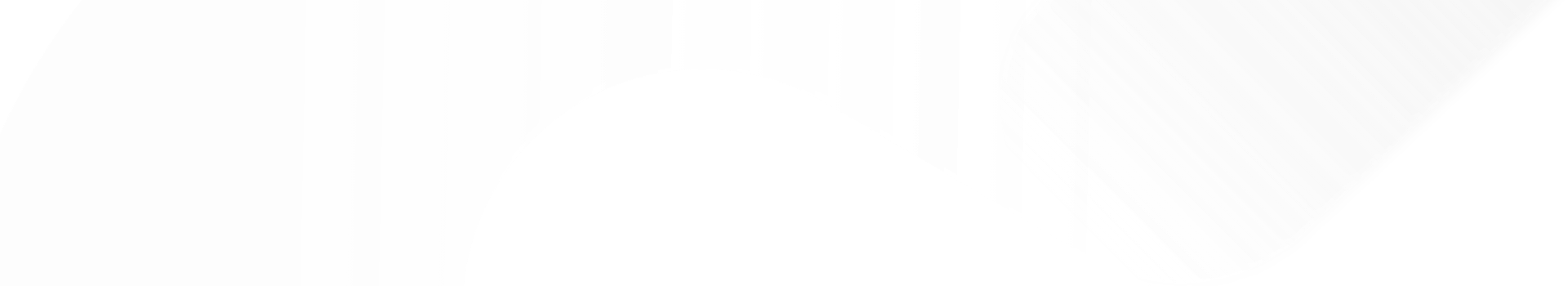

Sürünme (Creep) Deneyi

Bu test yöntemi, sabit bir sıcaklık altında uzun süreli gerilme veya sıkıştırma yüküne maruz kaldığında malzemenin sünme davranışını belirlemek için kullanılır. Sürünme testinin ihtiyaç duyulabileceği bazı sistemler; Buhar kazanları, Buhar tribünleri, Jet motorları, Balistik Füzeler, Termokupllar.

Analizler hakkında daha detaylı bilgi almak için hemen bizimle iletişime geçin.