Isı Değiştirici ile Akış Analizleri

1) CFD Analizleri Nedir?

CFD (Computational Fluid Dynamics), akışkanlar mekaniği alanında kullanılan bir simülasyon tekniği olup, akışkanların (sıvı ve gazlar gibi) davranışlarını anlamak için matematiksel modellemeler yapmaktadır. Bu analizler, mühendislik tasarımlarının doğruluğunu ve verimliliğini artırmak amacıyla, akışkanların hareketini, ısı transferini, basınç değişimlerini ve daha fazlasını sayısal yöntemlerle çözümlemektedir.

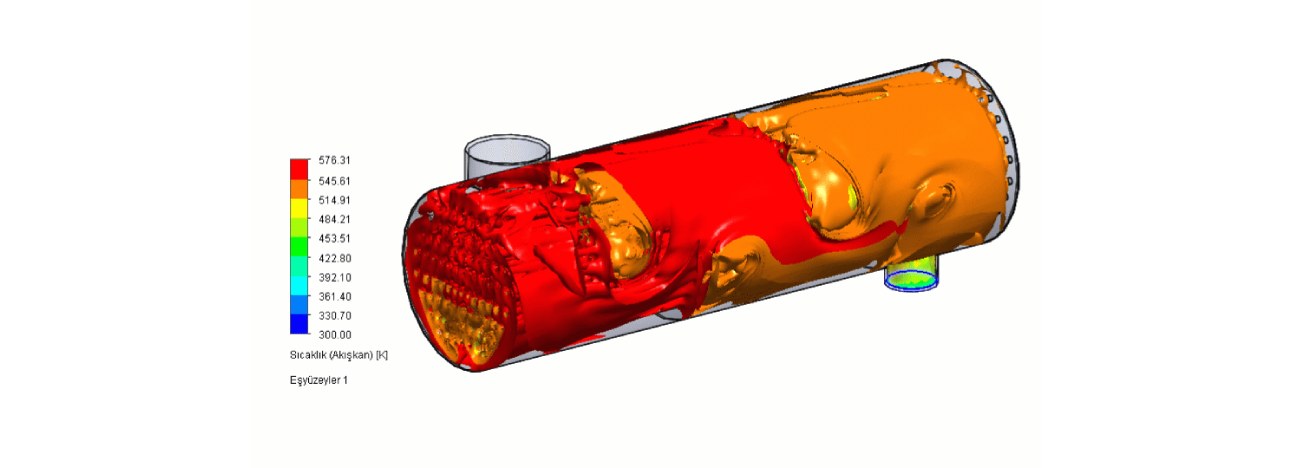

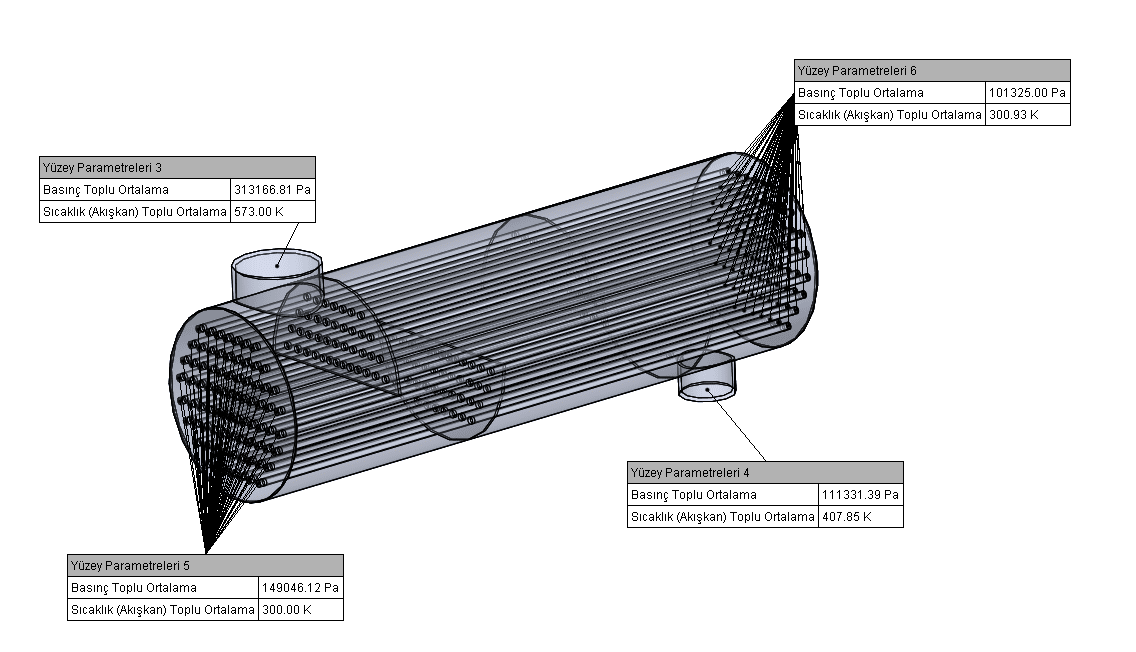

Bir akış ve termal analizi genellikle dört temel adımda gerçekleştirilmektedir. Bu aşamaları örnek bir çalışmamız ile birlikte inceleyelim. Boru tipi bir ısı değiştiricisi üzerinden sıcak ve soğuk taraf için alt akışkan bölgelerimizi oluşturarak gerekli tanımlamalarımızı yaparak analizimizi gerçekleştireceğiz.

- Geometri ve Modelleme: İlk olarak, analiz yapılacak sistemin (örneğin bir boru tipi ısı değiştiricisi) bilgisayar ortamında 3D geometrisini oluşturmaktadır. Bu, sistemin davranışlarını doğru bir şekilde simüle edebilmek için gereklidir.

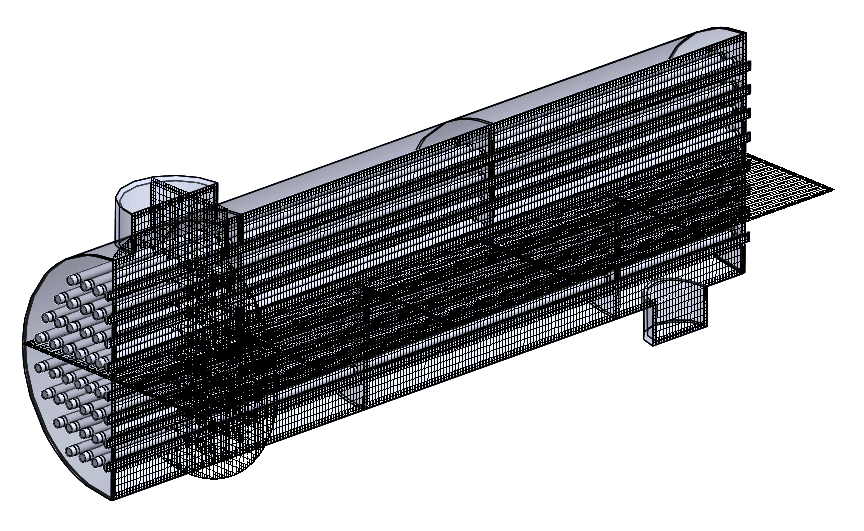

- Mesh Yapısı Oluşturma: Sistemin üzerinde bir ağ (mesh) yapısı oluşturulmaktadır. Mesh, akışkanın hareketini çözümlemek için kullanılan küçük hesaplama noktalarından oluşan bir 3D ağ yapısıdır. Bu mesh yapısı, çözümün doğruluğunu doğrudan etkileyen parametrelerden biridir.

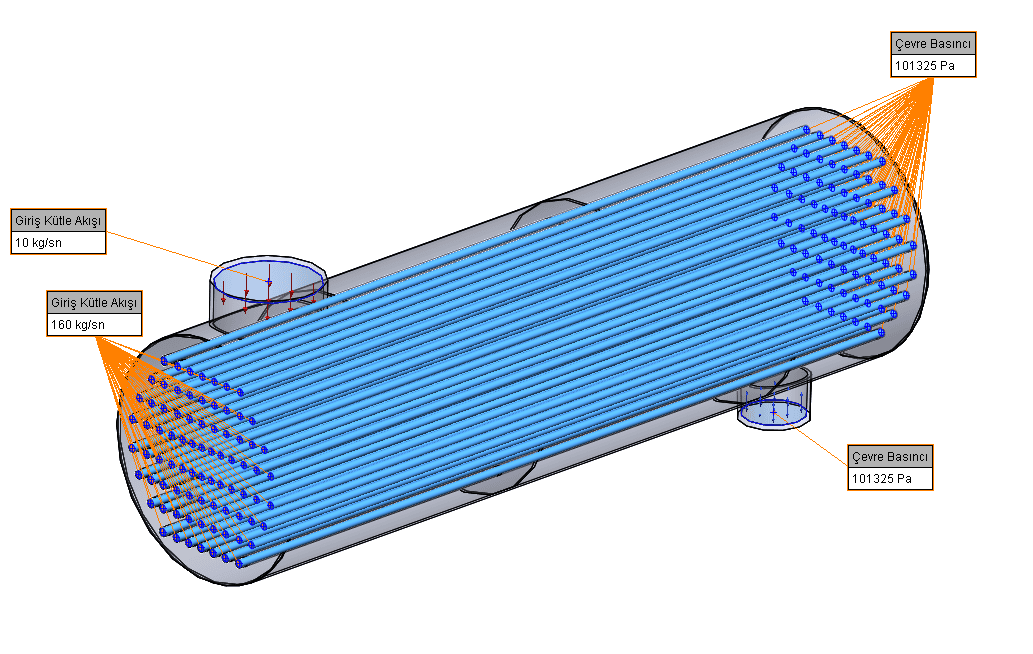

- Sınır Koşulları: Akışkanın debisi, sıcaklık farkları, basıncı gibi parametreler simülasyona dahil edilir. Bu, gerçek dünya koşullarını yansıtan doğru simülasyon sonuçları elde edilmesini sağlar.

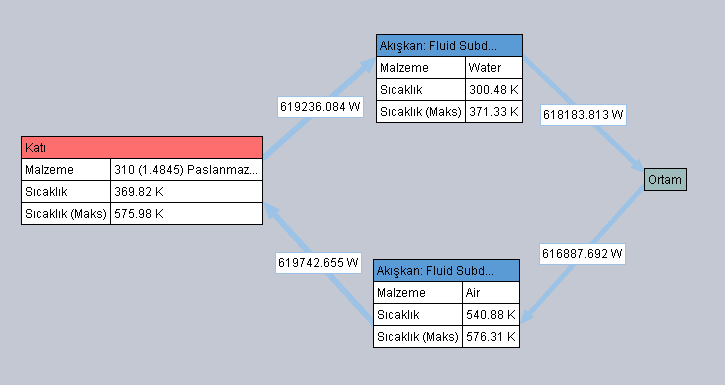

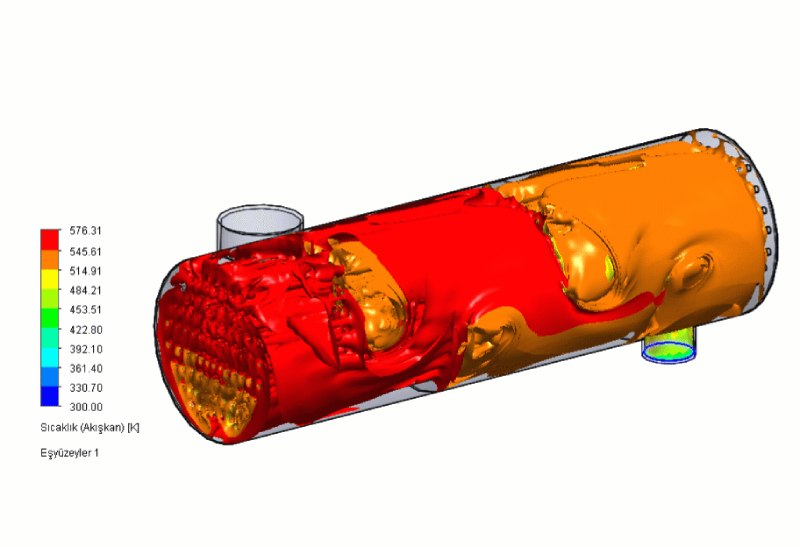

- Çözümleme ve Sonuçlar: Son olarak, fiziksel denklemler sayısal olarak çözülür ve analizler sonuçlandırılır. Akışkanın hızı, sıcaklık dağılımı, basınç değişimlerini içeren sonuçlar, tasarımın verimliliğini artırmak için incelenir.

Akış ve termal analizleri, mühendislik tasarımlarında kritik öneme sahip olan fiziksel testlerin yerine geçebilecek güçlü bir araçtır. Bu sayede, daha düşük maliyetlerle ve daha kısa sürede doğru sonuçlar elde edilebilir. Bu analizlerin sunduğu avantaj, özellikle prototip üretmeden önce tasarım hatalarının erkenden tespit edilmesidir.

2) Isı Değiştiricileri Üzerinde CFD Analizleri Yaparak Hangi Sonuçları Elde Edebiliriz?

Boru tipi ısı değiştiricileri gibi sistemlerde akış ve termal analizleri, ısı transferini, akışkan hızlarını, sıcaklık gradyanlarını ve basınç kayıplarını detaylı bir şekilde incelememizi sağlar. Bu analizler, tasarımın performansını artırmak için değerli bilgiler sunar ve sistemin daha verimli hale getirilmesine yardımcı olur.

Akış ve termal analizleri ile elde edilebilecek başlıca sonuçlar şunlardır:

- Isı Transferi Verimliliği: Bu analizler, ısı değiştiricinin verimliliğini belirlemeye olanak tanır. Sıcaklık farkları, akışkanların ısıyı ne kadar verimli transfer ettiğini ortaya koyar ve bu, enerji tasarrufu ve sistem verimliliği sağlamak için kritik bir parametredir.

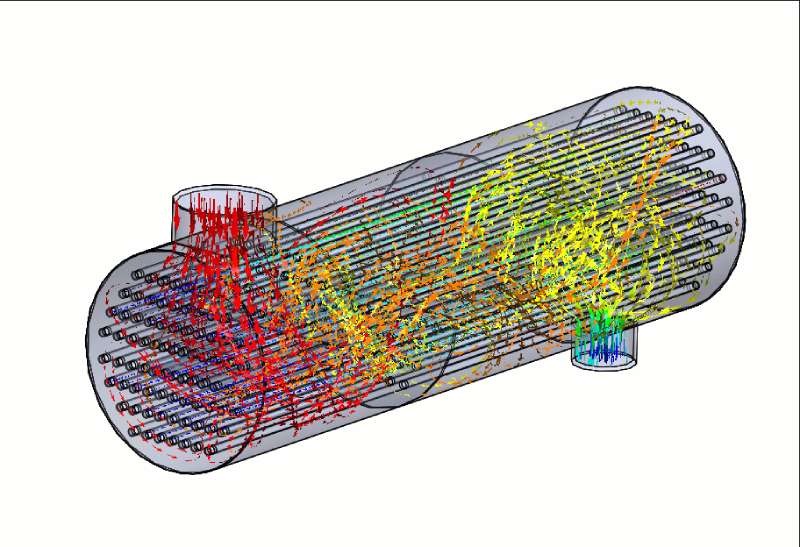

- Akışkanın Akış Davranışları: Akışkanların içindeki hareketler, sirkülasyonlar ve vortexler gözlemlenebilir, böylece hangi bölgelerde daha verimli çalıştığı ya da verimsizlik yaşandığı tespit edilebilir. Bu tür bilgiler, tasarımda optimizasyon yapılması gereken noktaları netleştirir.

- Basınç Kaybı: Isı değiştiricilerindeki akışkan hareketi sırasında oluşan basınç kayıpları hesaplanabilir. Bu basınç kayıpları, sistemin genel verimliliğini doğrudan etkiler. Basınç kaybının azaltılması, enerji tüketiminin düşürülmesi için kritik bir faktördür.

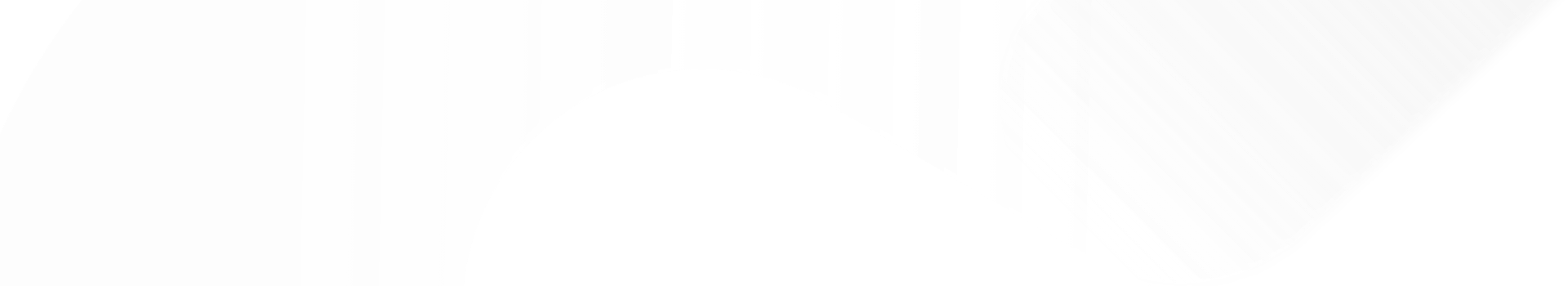

- Sıcaklık Dağılımı ve Hotspots: Akış ve termal analizleri, ısı değiştiricinin üzerinde sıcaklık dağılımını görselleştirmeye olanak tanır. Bu, aşırı ısınma (hotspot) gibi sorunları önceden tespit etmeyi ve tasarımda iyileştirmeler yapmayı mümkün kılar.

Bu analizler, tasarım aşamasında herhangi bir fiziksel prototip üretmeden önce, ısı değiştiricinin performansını optimize etmeye yardımcı olur. Bu sayede, daha verimli ve güvenilir bir ürün tasarlanabilir.

3) Analiz Yapmanın Maliyet Açısından Sunduğu Avantajlar

Akış ve termal analizleri, fiziksel prototipler ve testlerle kıyaslandığında daha düşük maliyetle ve daha kısa sürede yüksek doğruluklu sonuçlar elde edilmesini sağlar. Fiziksel prototip üretimi ve testleri, malzeme maliyetleri, üretim süreleri ve test ortamları gibi bir dizi ek maliyet gerektirmektedir. Ancak akış ve termal analizleri ile bu süreç, fiziksel testlerin çoğu simüle edilerek çözülebilmektedir.

- Prototip Üretimi ve Testleri: Gerçek bir prototip üretmek, tasarımın fiziksel bir modelini oluşturmak, bu modeli test etmek ve sonuçları analiz etmek için gerekli zaman ve kaynakları gerektirir. Bu testler, çoğu zaman pahalı laboratuvar ekipmanları ve uzmanlık gerektirir. Ve bir hata ile karşılaşıldığında yüksek maliyetler ortaya çıkmaktadır.

- Akış ve Termal Analizler: Akış ve termal analizleri, prototip üretimi ve fiziksel testlerin çoğu için simülasyonlar sunar. Bu sayede, tasarım hataları ve optimizasyon gereksinimleri erkenden tespit edilebilir ve maliyetli prototip üretimi ve testleri için gerekli olan süre ve kaynaklar azaltılabilir.

Genel olarak, akış ve termal analizler, prototip üretiminden önce yapılacak hataların tespit edilmesini sağlar ve tasarım sürecini hızlandırır. Bu, özellikle zaman ve maliyet açısından önemli avantajlar sunar. Fiziksel testlerle kıyaslandığında, bu analizlerin maliyet avantajı ve verimliliği daha net bir şekilde ortaya çıkar.

4) Analizlerimizi Hangi Aşamada Yapmalıyız?

Akış ve termal analizlerin en verimli olduğu aşama, tasarım sürecinin ilk safhalarına denk gelmektedir. Tasarımın başlangıcında yapılan simülasyonlar, erken aşamalarda olası sorunların ve hataların tespit edilmesine olanak tanır. Bu, tasarım sürecinin daha verimli ve hızlı bir şekilde ilerlemesini sağlar.

Bir tasarımdan üretime giden tipik süreci aşamalı olarak ele alırsak, akış ve termal analizlerinin etkili olduğu aşamalar şunlardır:

- Başlangıç Tasarımı: İlk tasarım fikri oluşturulmadan önce, akış ve termal analizleri ile tasarımın potansiyel zayıf noktaları belirlenebilir. Bu aşama, ileride yapılacak fiziksel testlere olan ihtiyacı büyük ölçüde azaltır.

- İyileştirme ve Optimizasyon: Tasarım üzerinde yapılacak değişiklikler için CFD analizleri kullanılmaktadır. Bu sayede, üretime geçmeden önce en uygun tasarım parametreleri belirlenebilir, tasarımlarımızı daha verimli hale getirilebiliriz.

- Prototip Üretimi: Akış ve termal analizleri ile elde edilen sonuçlara göre prototip üretimi yapılır. Bu, üretim sürecinde olası hataların önüne geçer ve tasarımın doğruluğunu artırır. Böylelikle prototip ve nihai ürüne geçiş sürecindeki tekrarlar kısaltılabilmektedir.

- Fiziksel Testler: Akış ve termal analizleri, fiziksel testleri simüle etmekte ve test sürecini hızlandırmaktadır. Bu sayede, testlerin sayısı ve süresi azaltılabilir, üretim süreci hızlanır.

Bu süreç, akış ve termal analizlerinin tasarımın her aşamasına entegrasyonu sayesinde, üretim maliyetlerinin düşürülmesini ve sürecin hızlandırılmasını sağlar.

Blogumuzun konusu olan boru tipi plakalı bir ısı değiştiricisinin akış ve termal analizleri ile performansını önemli ölçüde artırmak mümkündür.

Bu analizler, ısı değiştiricisinin verimli çalışabilmesi için gerekli olan kritik parametrelerin incelenmesine olanak tanır. İlk olarak, akışkanın debisi ve hız profili, ısı transferinin etkinliğini doğrudan etkileyen faktörlerdir.

Bu parametrelerin optimize edilmesi, sıcaklık farklarının arttırılmasına ve daha verimli ısı transferine yardımcı olabilir. Ayrıca, akışkanın akış davranışları (laminer veya türbülanslı akış), ısı değiştiricisinin verimliliği üzerinde büyük bir etkiye sahiptir.

Akışkanın düzgün ve homojen bir şekilde akması sağlanarak, bölgesel sıcaklık farkları ve aşırı ısınma (hotspots) gibi sorunların önüne geçilebilir.

Basınç kayıplarının minimuma indirilmesi, enerji verimliliği ve pompa gücü gibi dışsal maliyetlerin düşürülmesine katkı sağlar.

Son olarak, ısı değiştiricisinin iç yapısındaki geometrik parametreler, örneğin boru çapı, sıklığı ve yönelimi, akışkanın hareketini ve ısı transferini etkileyen diğer önemli unsurlardır.

Bu parametrelerin simülasyonlar ile optimize edilmesi, ısı değiştiricisinin verimliliğini artırarak, daha düşük enerji tüketimi ve daha uzun ömürlü sistemler elde edilmesine olanak tanır.