SOLIDWORKS Flow Simulation ile Parametrik Etütler

SOLIDWORKS Flow Simulation yazılımı tasarımlarınızın akışkan hareketini, ısı transferini, akış yük ve akışkan kuvvetlerini kolay bir şekilde analiz etmenizi sağlayan güçlü bir akışkan dinamikleri (CFD) programıdır. SOLIDWORKS 3D CAD yazılımına tamamen entegre olan SOLIDWORKS Flow Simulation, tasarımcıların akışkan akışı analizinin avantajlarından yararlanmasını sağlar. Daha iyi kararlar almak ve böylelikle ürünlerde üstün performans elde etmek için tasarım varyasyonları hızla karşılaştırılabilir.

Programın bizlere sunmuş olduğu Parametrik Etütler komutu yardımıyla çeşitli senaryolar üzerinden tasarımlarımızı test etme olanağına sahibiz. Parametrik Etütler seçeneğinin altında bulunan;

– Olası Neden-Sonuç Analizi

– Hedef Optimizasyonu

– Deney Tasarım ve Optimizasyon

seçenekleri ile birlikte çeşitli senaryolarımızın akış çözümlemelerini yaparak tasarımımızın farklı şartlar altında davranışını incelemek oldukça kolay. Bu başlıkları tek tek inceleyecek olursak;

Olası Neden-Sonuç Analizi: Seçtiğimiz akış parametrelerini (hedef olarak tanımlanır) analiz etmek için bir seçili değişken parametreleri kümesini değiştirmenize olanak tanır. Bu parametreler model boyutları, sınır koşulu parametreleri, ilk mesh ayarları, katı malzeme ve akışkan türü veya dış akış analizlerimiz için ortam koşulları (basınç, yoğunluk, sıcaklık, hız) gibi modelimizi etkileyen birçok parametre olabilir. SOLIDWORKS 3D CAD yazılımı içerisine yerleştirilmiş tam entegre bir şekilde çalışmasının vermiş olduğu avantaj sayesinde tasarımımızda ölçülendirebildiğimiz her değer üzerinden belirlediğimiz aralık ve değerler ile parametrik çalışma gerçekleştirme imkanına sahibiz. Seçtiğimiz parametreler üzerinden oluşturduğumuz senaryolardan bizim hedefimize en uygun olanı seçip o tasarım noktasından Proje oluşturarak daha detaylı analiz çalışmalarımıza devam edebiliriz.

Hedef Optimizasyonu: Seçili akış parametresinin (hedef olarak tanımlı) belirtilen hedef değerine eşit olduğu bir analizi (boyutun veya parametrenin belirli bir değeri) bulmak için yalnızca seçili bir değişken parametreye göre değişen bir dizi hesaplama gerçekleştirmenize olanak tanır. Hedef olarak tanımladığımız parametrenin istediğimiz değerde olması için değişken parametremizin değerinin ne olması gerektiğini hesaplama imkânı sunmaktadır. Konunun daha açıklayıcı olması açısından bir örnek verecek olursak; analizini yapmak istediğimiz modelin bir vana olduğunu düşünelim. Modelimizi basitçe tanımlayacak olursak; akışkanın sisteme giriş ve çıkış yaptığı yüzeyler ile vana içerisindeki akışı yönlendiren belirli bir strok mesafesine sahip mekanizmadan oluşmaktadır. Biz böyle bir analizde ‘Hedef Optimizasyonu’ kullanarak istediğimiz çıkış kütlesel debi değerine karşılık gelecek vananın strok mesafesini çıktı değeri olarak programa hesaplatabiliriz. Bu örnekteki gibi veya daha karmaşık problemlerimizde birden fazla ‘Hedef Optimizasyonu’ noktası oluşturarak ürünlerimizi bilgisayar ortamında geliştirebilme imkanını Flow Simulation bizlere sunmaktadır.

Deney Tasarım ve Optimizasyon: Seçili girdi değişkenlerinin tanımlı bir maksimum ve minimum aralık dahilinde değiştirildiği, daha sonra çözümlenebilecek bir deney grubu (senaryo tasarım noktaları) oluşturmanıza ve iç optimizasyon teknolojisini kullanarak birden fazla girdi değişkeni için optimizasyon etüdü yürütmenize olanak tanır. Fiziksel deneylerin tasarımında kullanılan geleneksel Deney Tasarımı (DoE) teknikleri genellikle sınırları, bazen de tasarım uzayının merkezini inceler. Çıktı değişkenlerinde, istatistiksel olarak geçerli bir sonuç elde edilebilmesi için deneylerin birçok kez tekrarlanmasını gerektiren rastgele ve sistematik deneysel hatalar oluşuyorsa deneydeki girdi değişkenlerinin farkını en üst düzeye çıkarmak, çıktı değişkenleri üzerindeki etkiyi belirlemeyi kolaylaştırır. Ayrıca, tasarım uzayı boyunca sistematik hatadaki varyasyonların belirlenmesini de daha kolay hale getirir.

Heat Sink (Soğutucu Bloğu) Parametrik Çalışma ile Tasarımı

| Analiz Tipi | İç

Akış koşulları olmayan kaviteleri hariç tut seçeneği ile birlikte |

| Fiziksel Unsurlar | İletim seçeneği seçili

Yerçekimi Y yönünde -9.81 m/s^2 olarak düzenlendi |

| Akışkanlar | Akışkanlar listesinde Gazlar seçeneğinin altında Hava |

| Katılar | Varsayılan katı Alüminyum |

| Cidar Koşulları | Varsayılan dış cidar ısıl koşulu -> Isı geçiş katsayısı

Isı geçiş katsayısı -> 10 W/m^2/K Dış akışkanın sıcaklığı -> 20.05°C |

| İlk Koşullar | Varsayılan koşullar |

Tablo 1- Analiz Genel Ayarları

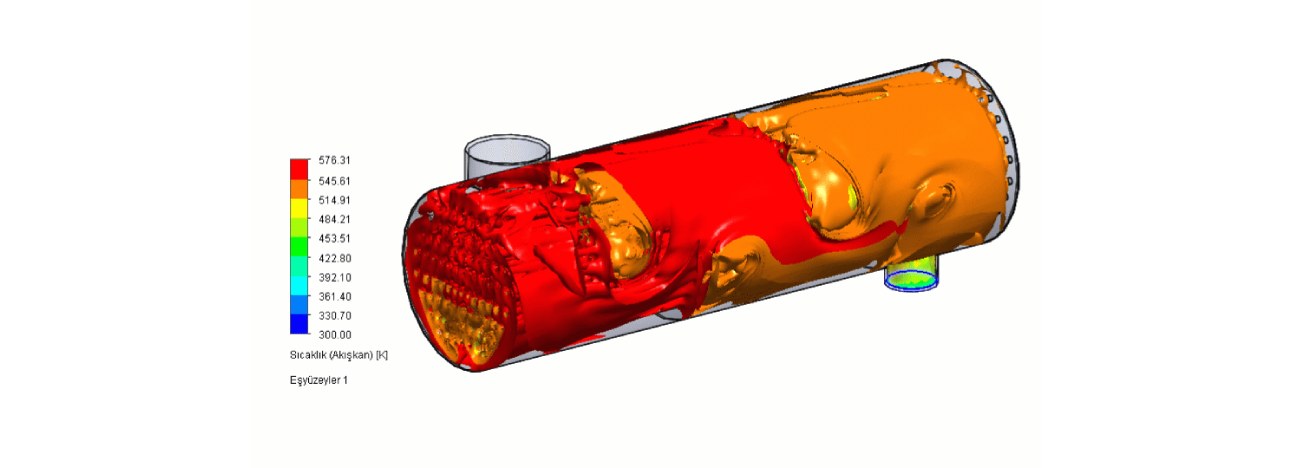

SOLIDWORKS Flow Simulation bünyesinde parametrik çalışmaya yönelik yapabileceklerimiz hakkında ön bilgimiz oluştuğuna göre yapabileceklerimiz hakkında daha da çok fikir oluşturması açısından gerçekleştirdiğimiz çalışmayı inceleyelim.

SOLIDWORKS Flow Simulation programının bir modülü olan elektronik bileşenlerin termik performansını en iyi duruma getirmek için tasarımcıların tasarım süreci sırasında, elektronik cihaz tasarımlarındaki ısı akımlarını ve bileşenler arasındaki hava akışı ile ısı alışverişini analiz etmelerine yardımcı Elektronik Soğutma modülünü de kullanarak Heat Sink tasarımının etkilerini parametrik çalışma ile çözümleyeceğiz.

Modelin Tanıtılması

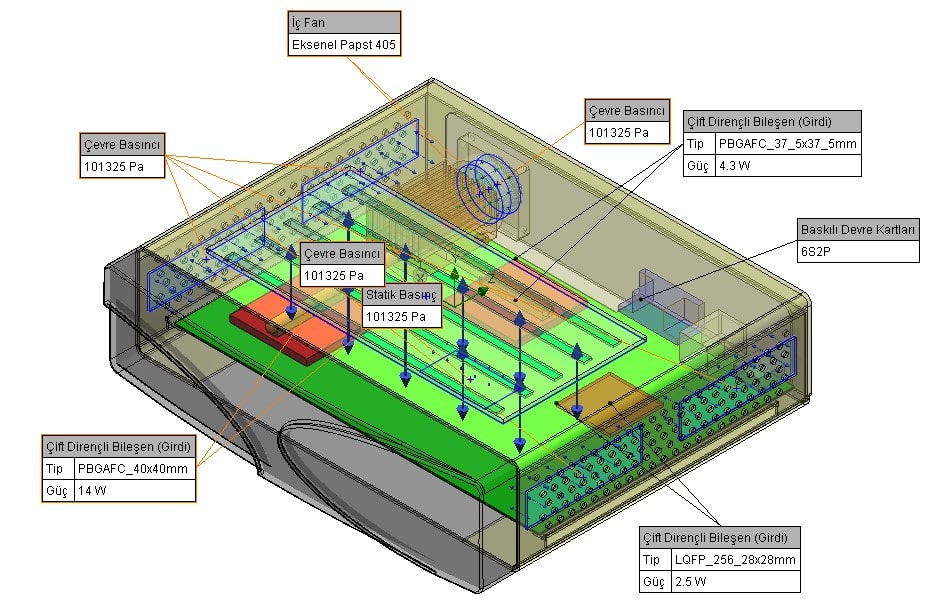

Resim 1– Model Görünümü ve Flow Simulation Ağacı

CPU, yonga seti (chipset), heat sink (soğutucu bloğu), iki ısı borusu (heat pipe) ve bazı çevresel konektörler içeren bir bilgisayar kutusu, ortam sıcaklığı 20°C olan bir odaya yerleştirilmiştir. Oda sıcaklığındaki hava, kutunun yanlarında, üstünde ve altında bulunan havalandırma deliklerinden kutuya girmektedir. Hava, kutunun arka tarafında heat sink (soğutucu bloğu) yanında bulunan bir iç fan tarafından sistemden dışarı atılmaktadır.

Analiz Genel Ayarları

Analiz genel ayarları sonrası Flow Simulation’da yeni bir proje başlattıktan sonra modelimizdeki sınır şartlarımızı ekliyoruz.

Resim 2– Model Üzerinden Sınır Şartlarının ve Tanımlamaların Gösterimi

Resim 2’de görüldüğü üzere modelimizin sınır şartları ve tanımlamaları Elektronik Soğutma modülünün sunmuş olduğu ekstra kütüphane sayesinde;

– Çift Dirençli Bileşenler

– PCB (Baskılı Devre Kartları)

– İç Fan

olarak tanımlanmıştır. Bilgisayar kutumuza hava giriş-çıkışını tanımlamak adına da sınır şartlarımız belirli yüzeylerden basınç değerleri olarak düzenlenmiştir.

Parametrik çalışmamıza konu olan Heat Sink varsayılan katı Alüminyum yerine Bakır olarak düzenlenmiştir.

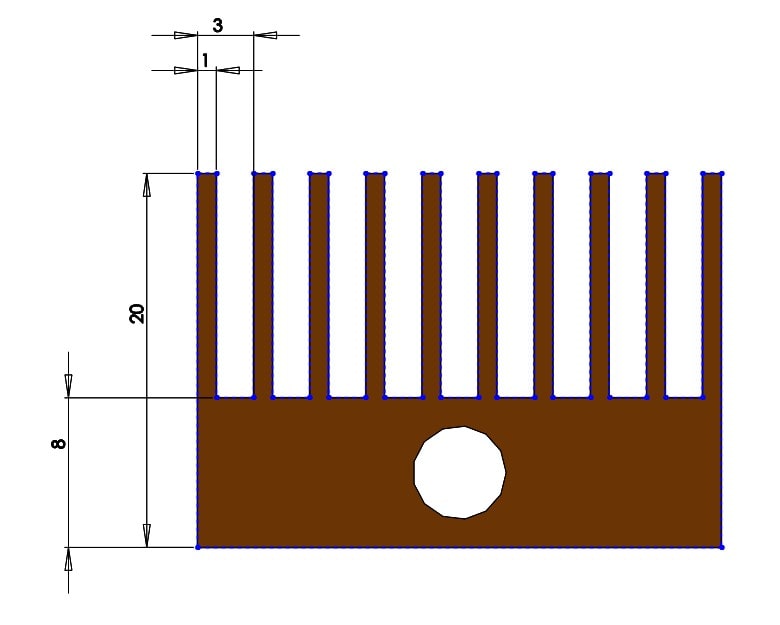

Şekil 3- Heat Sink Ölçüleri (mm)

Şekil 3’te Heat Sink parçamızın tasarım ölçüleri gösterilmiştir. Flow Simulation ile parametrik çalışma sırasında bu ölçülerin çeşitli değerleri üzerinden senaryolar oluşturarak karşılık gelen hedef değerlerini çözümleyeceğiz. Böylelikle tek bir Flow Simulation projesi bünyesinde farklı değerler üzerinden tasarlanmış Heat Sink modelimizin simülasyonunu gerçekleştirebileceğiz.

Hedef Tanımlamaları

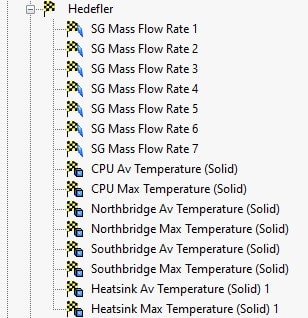

Zamandan bağımsız (Steady-State) bir analizimizde yakınsama ve analizimizi bitirme şartlarını oluşturmak adına bazı hedef tanımlamaları yapılmıştır.

Basınç sınır şartı vermiş olduğumuz bütün yüzeylere,

– Kütlesel Debi

Bilgisayar kutumuz içindeki komponentlere,

– Ortalama ve Maksimum Katı Sıcaklığı Tanımlamaları

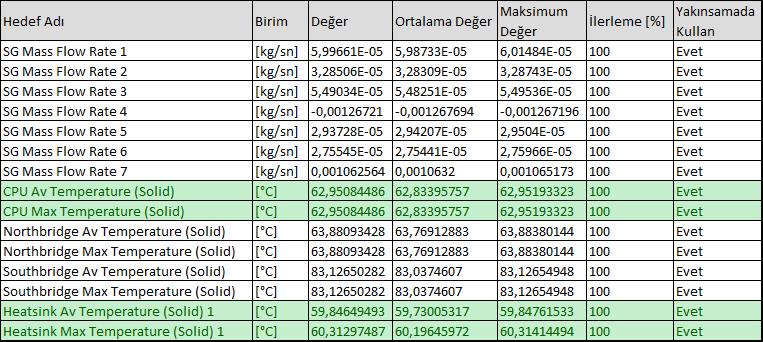

Şekil 4- Tanımlanan Hedefler

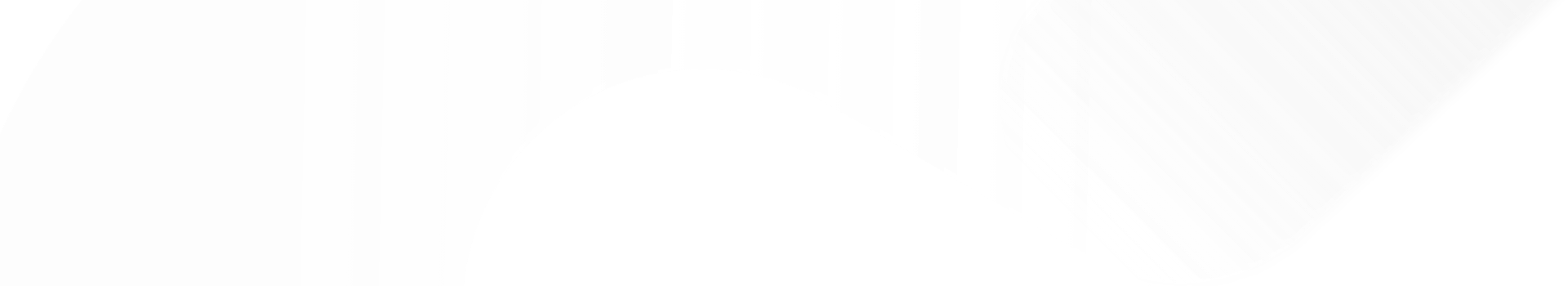

Sonuçlar

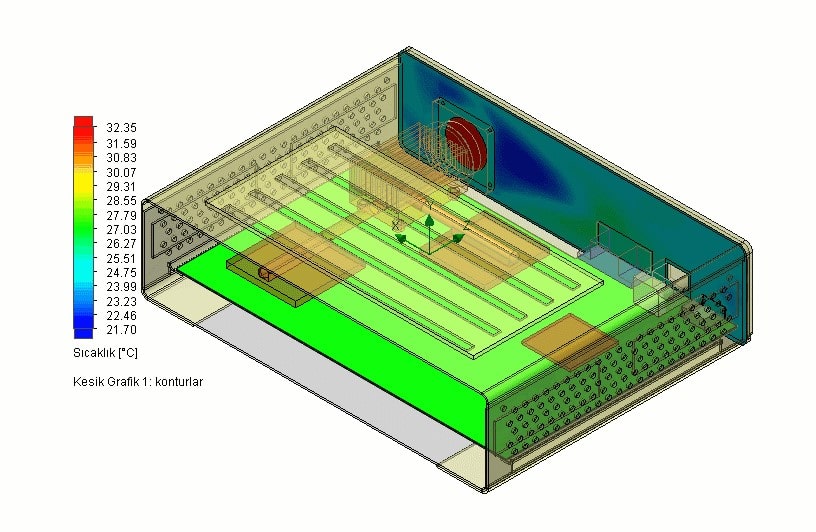

Parametrik çalışmaya geçmeden önce analizimiz mevcut tasarım ve sınır şartları ile birlikte çözümleme sonrası sonuçlarını inceleyelim.

Şekil 5- Sıcaklık Dağılımının Hareketli Kesik Grafik Olarak Görünümü

Tablo 2- Hedefler Sonuç Tablosu

Elektronik komponentlerin, sıcaklıklarını ve ortam sıcaklığını verimli bir şekilde çalışabilmeleri için kontrol altında tutmamız gerektiğini biliyoruz. Yaptığımız analiz ile birlikte ortamın ve her bir komponentin ulaştıkları sıcaklık değerlerini; kesitlerde grafik, kritik noktalardaki sıcaklık ve diğer istediğimiz parametreleri problar, akışkanın model içindeki hareketini görmek için akış yörüngeleri gibi birçok alternatif sonuç komutlarıyla analizimizin sonuçlarını kolaylıkla somutlaştırabiliyoruz.

Analiz öncesi atadığımız hedeflerdeki değerleri de Tablo 2’de görüldüğü gibi tablo halinde sonuç çıktısı olarak görebilmekteyiz.

Yaptığımız analiz sonucunda Heat Sink sıcaklık maksimum 60.19646°C, CPU sıcaklık maksimum 62.95193 °C değerlerine ulaştığını gözlemledik.

Parametrik Etütler

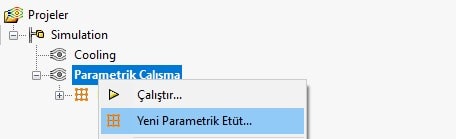

Şekil 6- Yeni Parametrik Etüt Oluşturma

SOLIDWORKS Flow Simulation bünyesinde yeni bir parametrik etüt başlatmak için proje adımıza sağ tıklayarak ‘Yeni Parametrik Etüt’ seçeneğini kullanabiliriz.

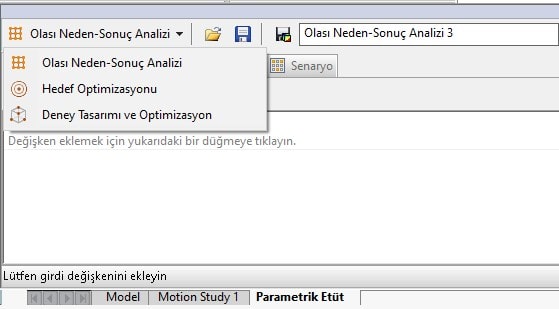

Şekil 7- Parametrik Etüt Arayüzü

Yeni bir parametrik etüt çalışması başlattığımız zaman Şekil 7’de görüldüğü gibi 3 farklı seçenek ve bu seçeneklerin düzenlemelerini yapabileceğimiz arayüz karşımıza çıkmaktadır.

Olası Neden-Sonuç (What If) Analizi

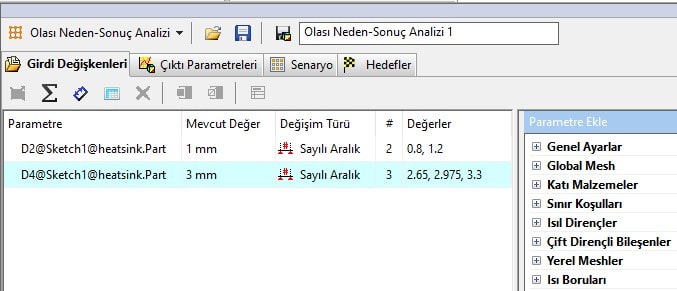

Şekil 8- Olası Neden-Sonuç Analizi Girdi Değişkenleri

Şekil 8’de Heat Sink tasarımımızı oluştururken tanımladığımız 2 ölçü değerini Girdi Değişkenleri olarak tanımlayarak bizim belirlediğimiz değer aralığı, adım sayısı kriterleri ile farklı değerler oluşturduk.

Girdi değişkeni parametresi olarak sadece ölçü değil, Şekil 8’de Parametre Ekle sekmesinin altında görülen bütün değişkenler üzerinden tanım değer aralığı vererek senaryolar oluşturabilir ve Çıktı Parametreleri olarak çözüm sonuçlarını görebiliriz.

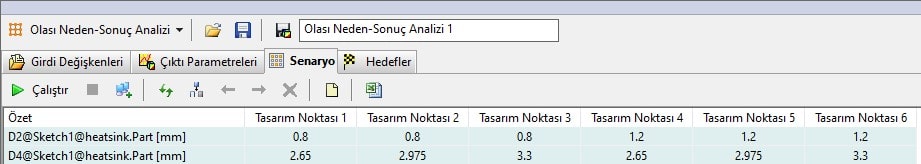

Tablo 3- Girdi Değişkenleri ile Oluşturulan Senaryolar

Girdi değişkenlerimizi belirledikten sonra program bize bu değişkenlerin kombinasyonları ile Tasarım Noktaları oluşturur ve Çalıştır komutu ile çözümlemeyi başlattığımız zaman sıralı bir şekilde bu senaryoları çözümler.

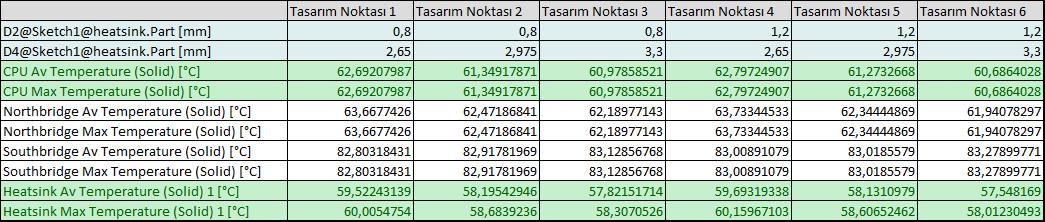

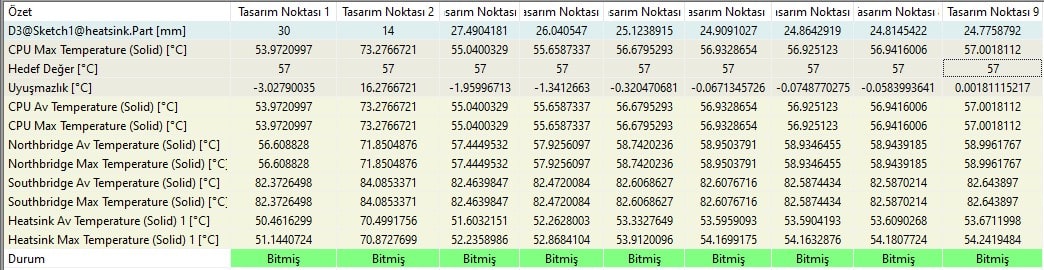

Tablo 4- Olası Neden-Sonuç (What If) Analizinin Senaryolarının Sonuçları

Oluşturduğumuz senaryoları belirlediğimiz hedefler doğrultusunda her bir senaryodaki hedef değerinin ne olduğunu Tablo 4’ten görebiliriz. Bu noktada verdiğimiz ölçü aralıklarında;

Maksimum CPU Max Temperature Solid sıcaklığımız Tasarım Noktası 4 -> 62.79725°C

Minimum CPU Max Temperature Solid sıcaklığımız Tasarım Noktası 6 -> 60.68640°C olarak çözümlendi.

Bu sonuçları incelediğimiz zaman değer aralığındaki tasarım değişikliklerinin CPU sıcaklığına etkisinin oldukça düşük kaldığı gözlenmiştir. Bu noktada Heat Sink tasarımımızda kanatçık boy ölçüsü olan 20 mm değeri üzerinden bir Hedef Optimizasyonu çalışması yaparak belirlediğimiz hedef CPU sıcaklığına karşılık gelen kanatçık boyu değerini hesaplayacağız.

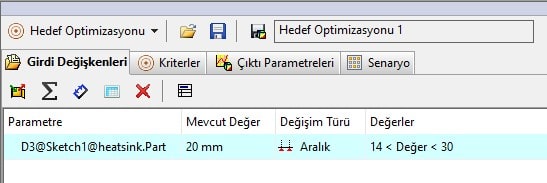

Hedef Optimizasyonu

Şekil 9- Hedef Optimizasyonu Girdi Değişkenleri

Heat Sink tasarımımızda kanatçığın boy ölçüsü olarak belirlediğimiz ölçü değeri üzerinden 15<Değer<30 aralığında değerler alabileceği bir Hedef Optimizasyonu çalışması gerçekleştireceğiz.

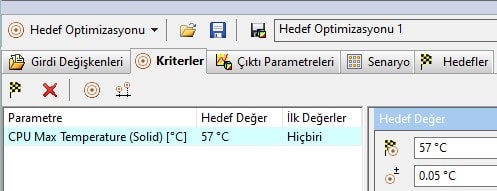

Hedef kriterimiz olarak CPU Max Temperature değerimizi 57°C olarak belirleyip tolerans değerimizi de 0.05°C olarak belirledik. Bu tanımlamalar ile Parametrik Etüt çalışmamızı çalıştırdığımız zaman belirlediğimiz sıcaklık değerine tolerans değeri ile birlikte karşılık gelen kanatçık uzunluk değerini program bize hesaplayacaktır.

Şekil 10- Hedef Kriteri Tanımlaması

Çözümlemeyi başlattığımız zaman ilk olarak verdiğimiz aralığın maksimum ve minimum değerleri ile çözümleme gerçekleşir. Böylelikle hedef olarak belirlediğimiz değerin bu aralıkta bir karşılığı olup olmadığı kontrol edilir. Eğer hedef değerimiz bu aralıkta değilse iki çözümleme bittikten sonra hedef değeri aralıkta olmadığından dolayı çözümleyici hata vererek durdurulur. Bu durum ile karşılaşmamak için tasarımımız üzerinde hedef optimizasyonu yapmak istediğim parametre için öncesinde Olası Neden-Sonuç Analizi yaparak istediğimiz hedef sonucunun olduğu aralığı belirleyebilir ve küçültebiliriz. Böylelikle analiz süremiz de kısalarak istediğimiz değere yakınsaması kolaylaşacaktır.

Tablo 5-Hedef Optimizasyonu Sonuç Tablosu

Program vermiş olduğumuz aralıkta hedef sıcaklık değerimize ulaşmak için 9 farklı Tasarım Noktası oluşturarak yakınsamıştır. Tablo 5 oluşturulan her bir kanatçık boy değerine karşılık gelen hedeflerin sonuçlarını göstermektedir. 9. Tasarım noktasında 24.7758792 mm değeri ile 57.0018112°C sıcaklığı hesaplanmış böylelikle ayarlamış olduğumuz 0.05°C tolerans değeriyle hedef sıcaklık değerine ulaşılmıştır.

Parametrik Etüt çalışmaları tasarımlarımızda değişiklik yapmadan Flow Simulation bünyesinde farklı parametreler üzerinden sanal bir deneysel ortam kurma imkanı sağlayarak ürünlerimizin en optimum hale gelmesini sağlamaktadır.